Наука и быт: как перерабатывают пластиковые бутылки

«Изготовлено из переработанного пластика». Такие надписи встречаются на самых различных изделиях — канистрах, расческах, даже детских игрушках. В цивилизованном мире технологии переработки пластика уже шагнули далеко, они позволяют перерабатывать пластиковые бутылки ПЭТ… в точно такие же пластиковые бутылки.

На сегодняшний день в России существует всего один завод, работающий по технологии bottle-to-bottle. Давайте посмотрим, как устроено это производство.

Завод «Пларус» был открыт в 2007 году на окраине подмосковного Солнечногорска.

Сегодня тут перерабатывают 1800—2500 тонн пластиковых бутылок в месяц. На входе — грязные использованные бутылки, на выходе — чистое сырье для производства новых.

Сбор сырья производится по сортировочным станциям и полигонам бытовых отходов.

В России не привыкли к тому, что мусор может стоит денег, да и раздельный его сбор не развит (доля «разделки» у завода — не более 1%). Часть бутылок завод закупает у фитнес-клубов и отелей, но и это погоды не делает. Главный источник сырья — обычные свалки со всей страны (везут даже с Урала), где мусор сортируют вручную, выделяют из него бутылки, после чего пакуют и продают заводу. 300-килограммовые кипы грязных прессованных бутылок привозят на территорию завода, где они ждут своего часа.

Первый цех занят отбором и сортировкой бутылок. Все оборудование предприятия европейское, от лидеров отрасли переработки ТБО — BRT Recycling Technologie GmbH (Германия), TOMRA Systems ASA (Германия), RTT Steinert GmbH (Германия), BOA (Голландия), SOREMA (Италия), BUHLER AG (Швейцария).

Кипы загружаются в бункеры сортировочных линий, после чего происходит их распаковка и сортировка.

По большому счету, завод мог бы работать автоматически, но в российских реалиях это невозможно. Автоматические линии умеют различать и раскладывать бутылки по цветам, но как в Европе, где пластик поступает в переработку в чистом виде, у нас это не работает — в связи с очень сильной загрязненностью исходного сырья необходима помощь человека, и не одного.

Несколько бригад рабочих вручную сортируют бутылки, срезают этикетки, выкидывают затесавшийся мусор и тару, которая не может быть переработана, например, целиком затянутую в термоусадочный пластик, с посторонними предметами внутри или нестандартного цвета. Для переработки подходят только голубые, коричневые, бесцветные и зеленые бутылки. Последние, к слову, пользуются наименьшей популярностью у заказчиков.

Отсортированные по цветам бутылки вновь прессуются в кипы и перевозятся на улицу — на склад, где ожидают попадания во второй цех.

В следующем цеху все начинается с распаковки «отсортированных» кип…

…после чего бутылки отправляются на мойку.

Здесь тара «стирается» сначала в холодной воде, потом в горячей, потом в щелочном растворе и специальном моющем средстве.

Бутылка отмывается снаружи, растворяется клей, которым была приклеена этикетка. После серии моек — очередной пост ручной сортировки и магнитная металлосепарация.

Следующий этап — дробление. Бутылки измельчаются вместе с пробками, после чего получившиеся хлопья снова проходят процедуру тщательной очистки. В специальном барабане, заполненном жидкостью, происходит отделение бутылочного пластика от пробочного. Плотность у них разная, и хлопья от пробок всплывают на поверхность.

Бутылочные хлопья проходят процедуру финальной индуктивной металлосепрации, после чего специальный компьютерный станок отбирает бракованные флексы другого цвета.

Затем часть продукции упаковывают в 2-метровые мягкие контейнеры, так называемые Big-Bag. Флекс — прекрасное сырье для изготовления различных хозтоваров, стройматериалов и даже… флисовой ткани!

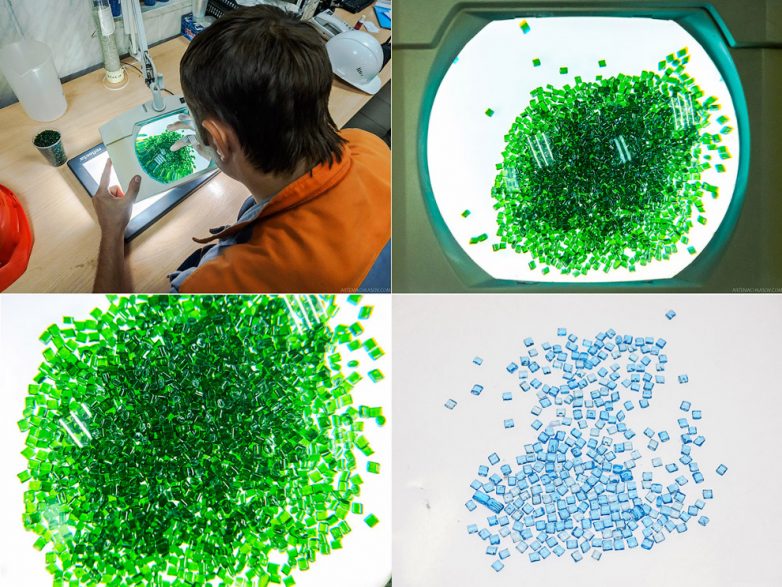

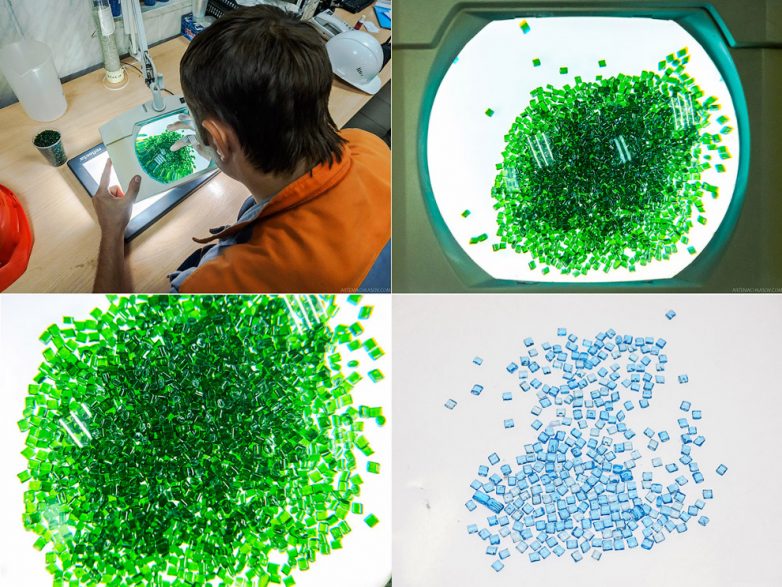

Перед запуском в дальнейшее производство берется проба полученных хлопьев, которая отправляется в химическую лабораторию для различных тестов.

После этого хлопья пневмотанспортом подаются в третий цех — на линии экструзии и гранулирования. Процесс полностью автоматизирован.

Процесс в третьем цеху состоит из нескольких этапов. Во первых, повторное металлоотделение, потом предварительный разогрев, удаление ацетальдегида и других вредных примесей, фильтрация. Сначала хлопья режутся в измельчителе, после чего флекс плавится при температуре 280 градусов Цельсия.

Специальная через фильеру выдавливает из расплавленного и очищенного пластика тонкие нити (стренги), которые осушаются и режутся на гранулы.

Аморфный гранулят транспортируется на кристаллизацию и далее поступает в реактор.

После 16-ти часовой поликонденсации в реакторе, под воздействием азота и высокой температуры аморфный гранулят превращается в финальное сырье — высоковязкий ПЭТ-гранулят для производства ПЭТ-бутылок.

Каждая партия продукции повторно контролируется — полученные гранулы внимательно изучаются специалистами.

Готовый продукт упаковывают в большие мешки, после чего отправляют заказчикам.

Гранулят одобрен для использования в упаковке для пищевых продуктов согласно экспертному заключению ФБУЗ «Центр гигиены и эпидемиологии Московской области». Бутылки из него получаются точно такие же прозрачные и чистые, как и из обычного гранулята, полученного химическим путем.

В год завод, на котором работает 150 человек, может выпускать до 10 тысяч тонн готовой продукции, но текущий объем меньше. Причина — нехватка исходного сырья… Именно поэтому одним из организаторов туров на завод «Пларус» является организация… GreenPeace. Экологи приветствуют раздельный сбор мусора и переработку пластика — этот процесс в три раза меньше вредит планете, чем обычное производство пластика. Серьезный повод задуматься!

На сегодняшний день в России существует всего один завод, работающий по технологии bottle-to-bottle. Давайте посмотрим, как устроено это производство.

Завод «Пларус» был открыт в 2007 году на окраине подмосковного Солнечногорска.

Сегодня тут перерабатывают 1800—2500 тонн пластиковых бутылок в месяц. На входе — грязные использованные бутылки, на выходе — чистое сырье для производства новых.

Сбор сырья производится по сортировочным станциям и полигонам бытовых отходов.

В России не привыкли к тому, что мусор может стоит денег, да и раздельный его сбор не развит (доля «разделки» у завода — не более 1%). Часть бутылок завод закупает у фитнес-клубов и отелей, но и это погоды не делает. Главный источник сырья — обычные свалки со всей страны (везут даже с Урала), где мусор сортируют вручную, выделяют из него бутылки, после чего пакуют и продают заводу. 300-килограммовые кипы грязных прессованных бутылок привозят на территорию завода, где они ждут своего часа.

Первый цех занят отбором и сортировкой бутылок. Все оборудование предприятия европейское, от лидеров отрасли переработки ТБО — BRT Recycling Technologie GmbH (Германия), TOMRA Systems ASA (Германия), RTT Steinert GmbH (Германия), BOA (Голландия), SOREMA (Италия), BUHLER AG (Швейцария).

Кипы загружаются в бункеры сортировочных линий, после чего происходит их распаковка и сортировка.

По большому счету, завод мог бы работать автоматически, но в российских реалиях это невозможно. Автоматические линии умеют различать и раскладывать бутылки по цветам, но как в Европе, где пластик поступает в переработку в чистом виде, у нас это не работает — в связи с очень сильной загрязненностью исходного сырья необходима помощь человека, и не одного.

Несколько бригад рабочих вручную сортируют бутылки, срезают этикетки, выкидывают затесавшийся мусор и тару, которая не может быть переработана, например, целиком затянутую в термоусадочный пластик, с посторонними предметами внутри или нестандартного цвета. Для переработки подходят только голубые, коричневые, бесцветные и зеленые бутылки. Последние, к слову, пользуются наименьшей популярностью у заказчиков.

Отсортированные по цветам бутылки вновь прессуются в кипы и перевозятся на улицу — на склад, где ожидают попадания во второй цех.

В следующем цеху все начинается с распаковки «отсортированных» кип…

…после чего бутылки отправляются на мойку.

Здесь тара «стирается» сначала в холодной воде, потом в горячей, потом в щелочном растворе и специальном моющем средстве.

Бутылка отмывается снаружи, растворяется клей, которым была приклеена этикетка. После серии моек — очередной пост ручной сортировки и магнитная металлосепарация.

Следующий этап — дробление. Бутылки измельчаются вместе с пробками, после чего получившиеся хлопья снова проходят процедуру тщательной очистки. В специальном барабане, заполненном жидкостью, происходит отделение бутылочного пластика от пробочного. Плотность у них разная, и хлопья от пробок всплывают на поверхность.

Бутылочные хлопья проходят процедуру финальной индуктивной металлосепрации, после чего специальный компьютерный станок отбирает бракованные флексы другого цвета.

Затем часть продукции упаковывают в 2-метровые мягкие контейнеры, так называемые Big-Bag. Флекс — прекрасное сырье для изготовления различных хозтоваров, стройматериалов и даже… флисовой ткани!

Перед запуском в дальнейшее производство берется проба полученных хлопьев, которая отправляется в химическую лабораторию для различных тестов.

После этого хлопья пневмотанспортом подаются в третий цех — на линии экструзии и гранулирования. Процесс полностью автоматизирован.

Процесс в третьем цеху состоит из нескольких этапов. Во первых, повторное металлоотделение, потом предварительный разогрев, удаление ацетальдегида и других вредных примесей, фильтрация. Сначала хлопья режутся в измельчителе, после чего флекс плавится при температуре 280 градусов Цельсия.

Специальная через фильеру выдавливает из расплавленного и очищенного пластика тонкие нити (стренги), которые осушаются и режутся на гранулы.

Аморфный гранулят транспортируется на кристаллизацию и далее поступает в реактор.

После 16-ти часовой поликонденсации в реакторе, под воздействием азота и высокой температуры аморфный гранулят превращается в финальное сырье — высоковязкий ПЭТ-гранулят для производства ПЭТ-бутылок.

Каждая партия продукции повторно контролируется — полученные гранулы внимательно изучаются специалистами.

Готовый продукт упаковывают в большие мешки, после чего отправляют заказчикам.

Гранулят одобрен для использования в упаковке для пищевых продуктов согласно экспертному заключению ФБУЗ «Центр гигиены и эпидемиологии Московской области». Бутылки из него получаются точно такие же прозрачные и чистые, как и из обычного гранулята, полученного химическим путем.

В год завод, на котором работает 150 человек, может выпускать до 10 тысяч тонн готовой продукции, но текущий объем меньше. Причина — нехватка исходного сырья… Именно поэтому одним из организаторов туров на завод «Пларус» является организация… GreenPeace. Экологи приветствуют раздельный сбор мусора и переработку пластика — этот процесс в три раза меньше вредит планете, чем обычное производство пластика. Серьезный повод задуматься!

Только зарегистрированные и авторизованные пользователи могут оставлять комментарии.

0

Дело нужное, но нет поэзии в этом труде… к сожалению ..!

- ↓

-1

Ну, в канализации тоже с поэзией негусто, но обойтись без неё нельзя. Тут нужно не о поэзии думать, а о чистоте планеты! Чиновники у нас медлительные. Контейнеры для сбора бутылок есть, но очень мало. Ближайший от моего дома — в 20 минутах ходьбы. Вот как у меня накопится более 5 бутылок, иду выбрасывать, в обычные контейнеры не бросаю. Если контейнер для бутылок полон, привязываю пакет со своими бутылками к решетчатому борту снаружи. Чтобы ветром не унесло. Не одна я так делаю. Но вот только не все могут и хотят так далеко нести мусор, а ближе нет. Поставили бы побольше их — многие стали бы сортировать мусор сами. Еще в 80-е годы мы жили в мурманской области, у нас на каждой площадке рядом с мусорками стояли бачки для пищевых отходов, у завода было тогда подсобное хозяйство, были там среди прочих и свинки. И все у нас привыкли остатки или несъеденную еду, черствый хлеб и прочее складывать в эти бачки.

- ↑

- ↓

0

жалко остальная страна живёт не с Вами.

- ↑

- ↓

+5

Побольше бы таких заводов!

- ↓

+3

Жаль конечно, что о культуре сбора мусора и технологиях его переработки всем известно. А ведь пластик давно вошел в обиход нашей повседневности и переработав его мы можем получать много креативных вещей, обновляя наш интерьер и не касаясь природных ресурсов ( золота, нашей природы), как в быту так и за пределами его. Главное, фантазии нет предела… чистота наших помыслов и действий. Природа не уничтожается и все есть необходимое для жизнедеятельности.

- ↓

0

много, много-много пройдёт лет, прежде, чем бытовые отходы будут сортироваться каждым перед отправкой на свалку.

- ↓

0

Ничего сложного в этом нет, и начинать нужно уже сейчас. Ни денег, ни больших трудозатрат не понадобится, зато внуки наши увидят чистую Землю, как мы в детстве. Дети наши всё больше мусор видят. Но у нас в городе молодежные клубы исторической реконструкции, фэнтези и пр. выезжают в лес для проведения своих мероприятий, берут в аренду в лесничестве делянку на несколько дней и по окончании игры тщательно прочесывают её, собирая и вывозя в город абсолютно всё, что не станет перегноем. А то, что станет — закапывают. Дерн на месте под костер вырезают, а после — укладывают на место и поливают остатками воды. Иначе в другой раз не видать им делянки, как собственных ушей без зеркала. Граждане, несите экологическую культуру в массы! Это не так сложно, зато очень полезно!

- ↑

- ↓

0

вы про своё чистое детство скорее не проинформированы в полной мере, там скорее помасштабнее пустых бутылок загрязнения случались. а то что хоббиты за собой мусор собирают — это не та практика, которую стоит приводить в пример.

- ↑

- ↓

0

++++

- ↓