Для чего при производстве пушек использовали шерсть и конский навоз?

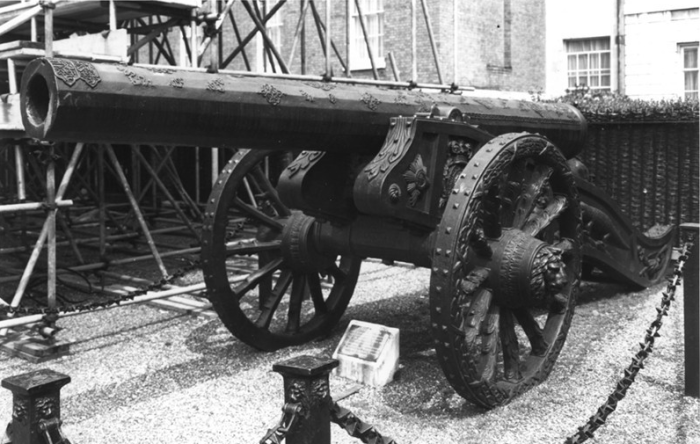

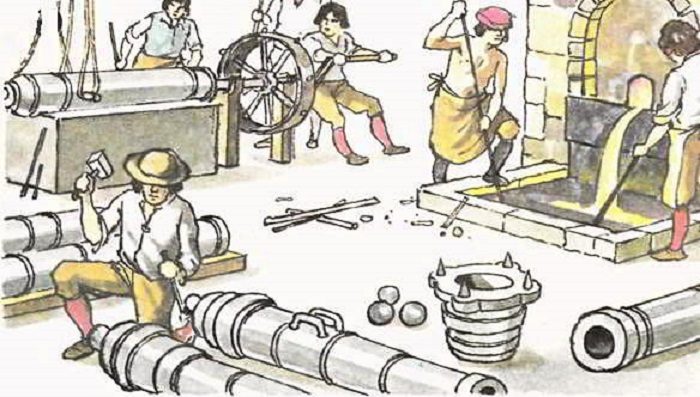

В Европе и на Руси на протяжении пятнадцатого-семнадцатого и частично восемнадцатого веков пушки и колокола из бронзы отливали по одной технологии. Нередко даже мастер был один, хотя существовали и профильные специалисты. Одни из них специализировались на более сложной и высокооплачиваемой работе – отливе орудия, другие – на колоколах. Естественно, требования к изготовлению в первом случае были более серьезными.

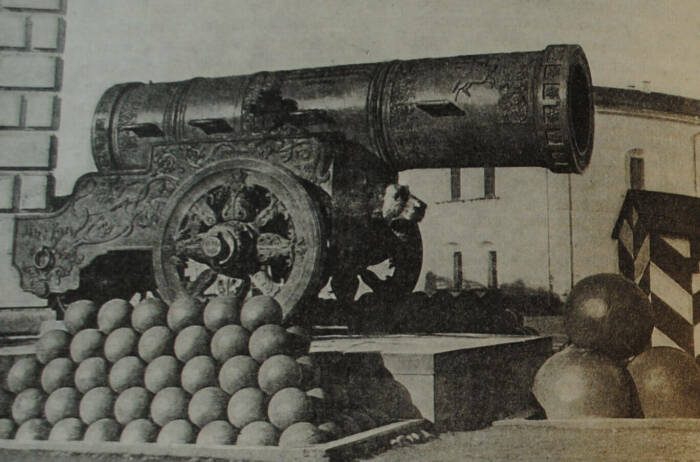

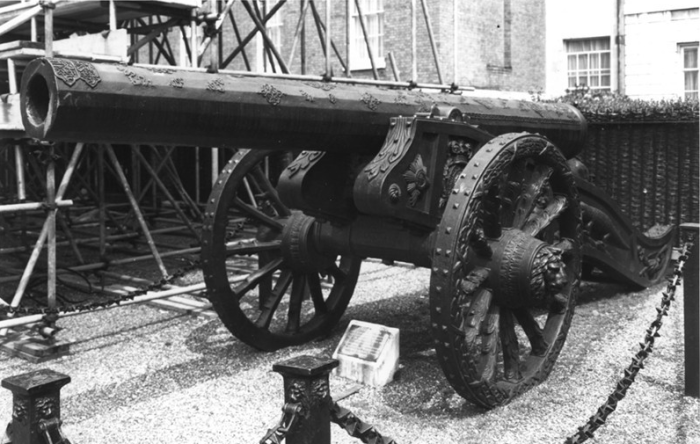

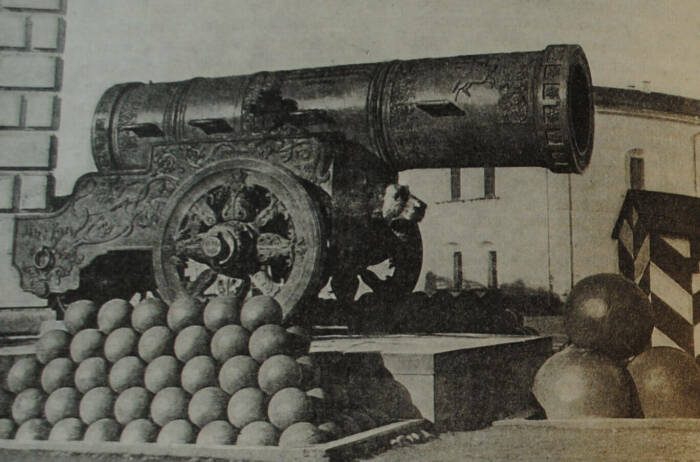

Прежде всего бронза для орудия обязана была иметь большую пластичность. Это достигалось за счет снижения количества олова и в некоторых случаях добавления присадок, среди которых цинк и свинец, как например, в составе сплава Царь-пушки.

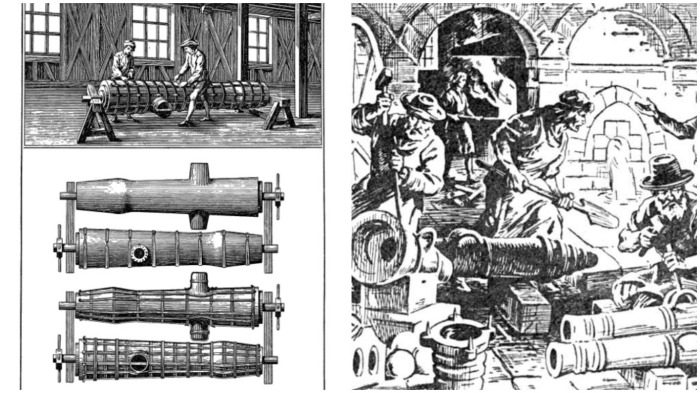

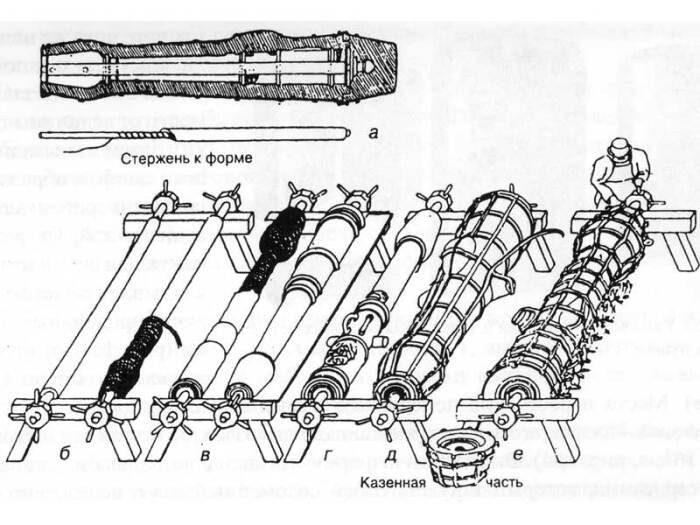

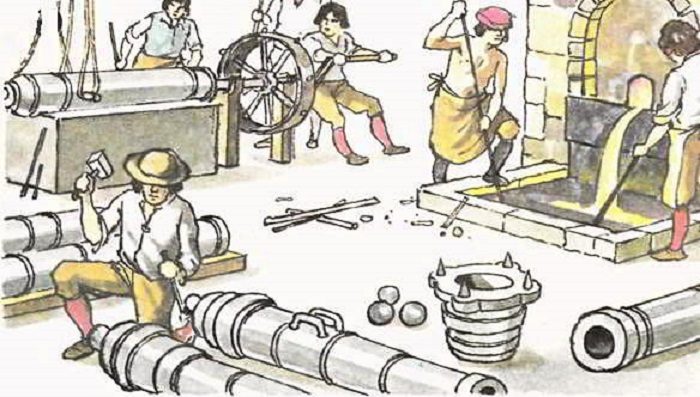

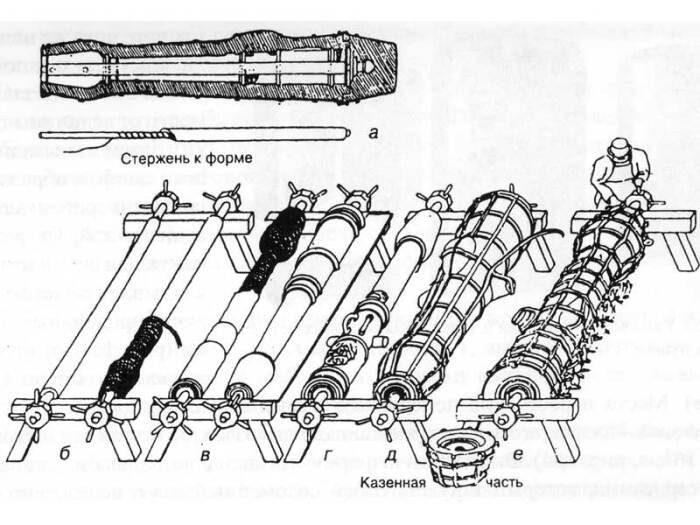

Изначально делалась матрица, форма для отлива. На штырь большой длины (сердечник) в много слоев наматывался жгут из соломы или пеньки. Все это покрывалось смесью глины и толченого кирпича. Каждый из слоев обязательно сушили. Последние слои были из смеси глины, шерсти и конского навоза.

На верхний глиняный слой наносили разные надписи и различные элементы в виде фигурок, рукоятей, цапф. Так создавали модель будущего орудия. Когда последний глиняный слой высыхал, он покрывался салом, а дальше велась работа по созданию покрытия – кожуха. Делался он из уже описанной смеси, которая включала глину, навоз и шерсть. Благодаря салу кожух не приставал к нижнему слою.

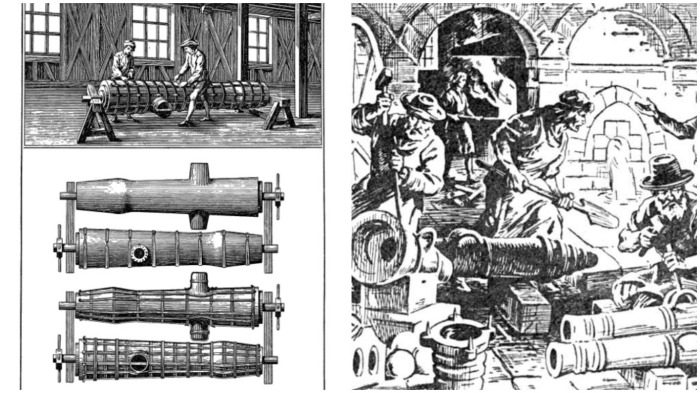

Затем кожух обтягивался проволокой и крепями из железа. Готовую модель ставили в горизонтальное положение, а снизу разводили огонь для обжига. После этой процедуры глина становилась твердой. Из ствола убирали наконечник, а внутрь помещали дрова и опускали изделие вниз стволом в специально подготовленную яму на подставки из железа.

Прямо под срезом дула разжигали огонь. Нужно было, чтобы дрова в стволе прогорели. Во время сгорания шерсти появлялись миниатюрные каналы, по которым газ выходил наружу. Это не позволяло модели трескаться и давало возможность сохранить требуемую форму. Благодаря навозу пластичность повышалась, предупреждая появление трещин. В итоге обжиг формы из глины осуществлялся изнутри. «Рубашку» или верхний слой затем сбивали.

Модель опускали в следующую яму дулом вверх и прямо из печи заливали ее сплавом. Перед литьем мастер туго забивал сердечник. Это делалось, чтобы форма не деформировалась под воздействием высоких температур. Когда будущее орудие остывало, его доводили до конечного вида – спиливали литники, приводили в порядок все надписи, просверливали отверстие для запала.

Такая технология «медленной формовки» применялась при изготовлении практически всех орудий из бронзы.

Прежде всего бронза для орудия обязана была иметь большую пластичность. Это достигалось за счет снижения количества олова и в некоторых случаях добавления присадок, среди которых цинк и свинец, как например, в составе сплава Царь-пушки.

Как выглядел производственный процесс

Изначально делалась матрица, форма для отлива. На штырь большой длины (сердечник) в много слоев наматывался жгут из соломы или пеньки. Все это покрывалось смесью глины и толченого кирпича. Каждый из слоев обязательно сушили. Последние слои были из смеси глины, шерсти и конского навоза.

На верхний глиняный слой наносили разные надписи и различные элементы в виде фигурок, рукоятей, цапф. Так создавали модель будущего орудия. Когда последний глиняный слой высыхал, он покрывался салом, а дальше велась работа по созданию покрытия – кожуха. Делался он из уже описанной смеси, которая включала глину, навоз и шерсть. Благодаря салу кожух не приставал к нижнему слою.

Затем кожух обтягивался проволокой и крепями из железа. Готовую модель ставили в горизонтальное положение, а снизу разводили огонь для обжига. После этой процедуры глина становилась твердой. Из ствола убирали наконечник, а внутрь помещали дрова и опускали изделие вниз стволом в специально подготовленную яму на подставки из железа.

Прямо под срезом дула разжигали огонь. Нужно было, чтобы дрова в стволе прогорели. Во время сгорания шерсти появлялись миниатюрные каналы, по которым газ выходил наружу. Это не позволяло модели трескаться и давало возможность сохранить требуемую форму. Благодаря навозу пластичность повышалась, предупреждая появление трещин. В итоге обжиг формы из глины осуществлялся изнутри. «Рубашку» или верхний слой затем сбивали.

Модель опускали в следующую яму дулом вверх и прямо из печи заливали ее сплавом. Перед литьем мастер туго забивал сердечник. Это делалось, чтобы форма не деформировалась под воздействием высоких температур. Когда будущее орудие остывало, его доводили до конечного вида – спиливали литники, приводили в порядок все надписи, просверливали отверстие для запала.

Такая технология «медленной формовки» применялась при изготовлении практически всех орудий из бронзы.

Только зарегистрированные и авторизованные пользователи могут оставлять комментарии.

+1

Ох, какое сложное дело ..!

Жаль, что те мастера не могут побывать на экскурсии в нашем времени…

Вот бы они удивились технологиям ..!

- ↓

+2

Век живи — век учись!

Не так то просто было оказывается!

- ↓