Алмаз становится бриллиантом

Как многие, вероятно, знают, алмаз, при всех его прочих достоинствах технического характера, лишь тогда становится «the girl’s best friend», когда превращается в бриллиант. О том, какой путь ему при этом предстоит пройти, сегодняшний фоторепортаж.

Начинается все… Угадали, с вешалки. Сторонним посетителям, преодолевшим пост производства обработки твердых материалов (так официально именуется огранка), предлагают облачиться в халат, сдать ручную кладь, зашить карманы и прикрепляют минимум двух сопровождающих: работника цеха, выполняющего роль экскурсовода, и работника отдела экономической безопасности. Доверяй, как говорится, но проверяй.

Теперь я готов к знакомству с цехом. Первый пункт на маршруте следования – кладовая сырья.

Именно сюда поступает сырье – неограненные алмазы. Здесь их оприходуют: пересчитают, взвесят, проверят соответствие отгрузочным документам, занесут каждый камень в электронную базу учета и выпишут на каждый камень своеобразную маршрутную карту. В этой маршрутной карте, свернутой в конверт, алмаз и будет путешествовать по участкам.

Из кладовой алмаз попадает на УЗТЦ – участок замкнутого технологического цикла. Здесь технологи рассортируют и разметят камни.

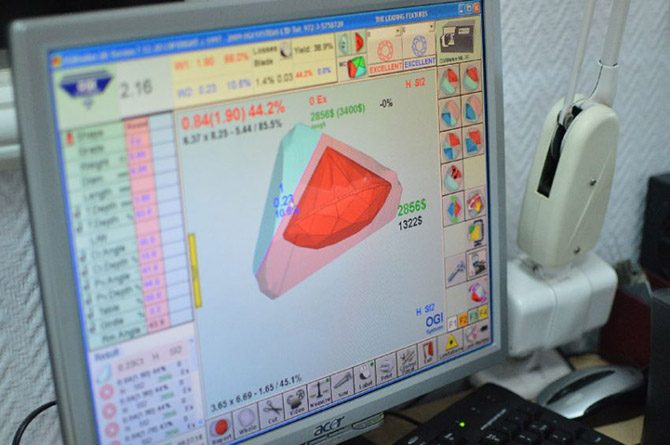

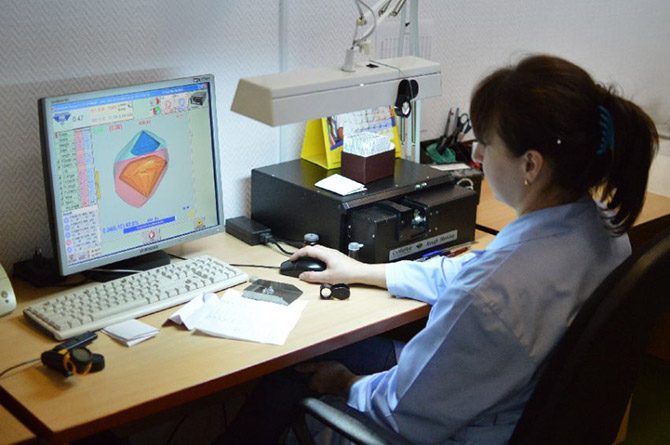

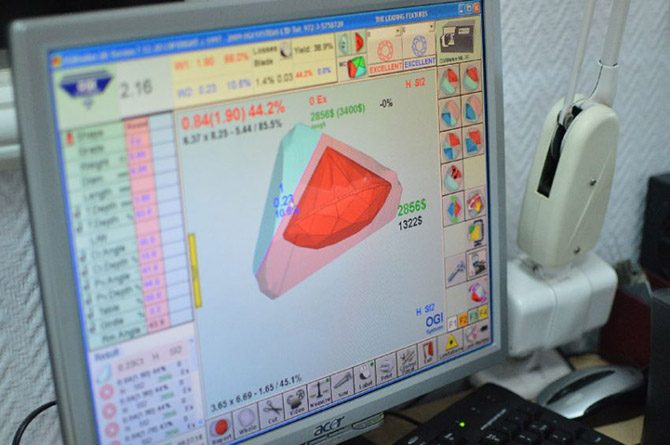

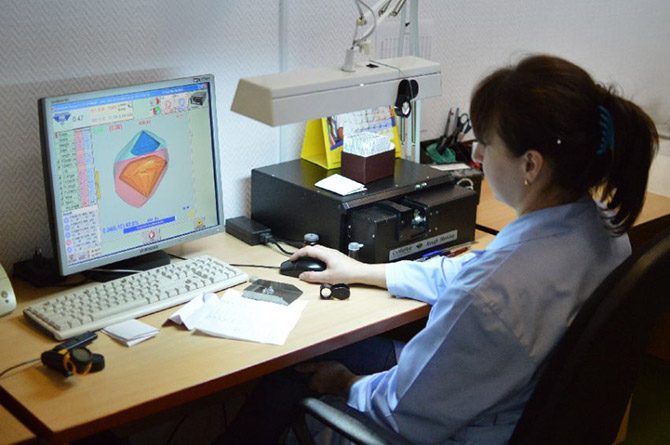

Делается это при помощи системы компьютерной разметки. Установка сканирует алмаз и формирует его трехмерную цифровую модель. Используя эту модель, технолог примет решение, сколько бриллиантов выйдет из конкретного камня и какую форму они будут иметь. Во главу угла поставлен принцип сочетания стоимости будущего бриллианта и минимизации отходов. Программа не только позволяет визуально представить скрытые в алмазе бриллианты, но и даст их примерную стоимость. Классическая форма огранки КР-57 обычно имеет максимальную стоимость. К сожалению, не каждый природный камень позволяет добиться именно этой формы при максимальном использовании сырья.

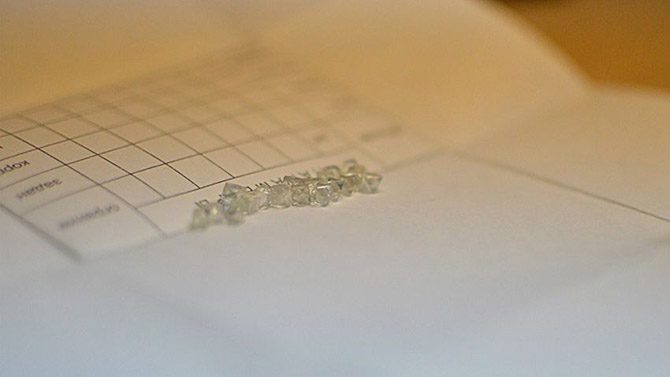

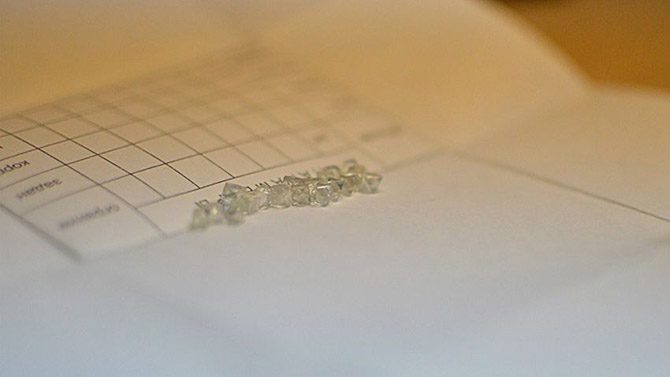

Стоимость этой алмазной россыпи 3560 долларов.

Из этого камня выйдет один бриллиант, но побольше. Его стоимость составит чуть меньше трех тысяч долларов.

А из этого – два, но поменьше и, соответственно, на более скромный карман.

Перед тем, как покинуть участок, камни наклеиваются на специальные оправки для последующей обработки. Эта стоечка нагревается в печи, чтобы клей надежно прихватил алмазы.

С УЗТЦ камни попадают на участок распиловки и обдирки. В былые времена распиловка камня выполнялась механически при помощи бронзового диска с алмазным напылением.

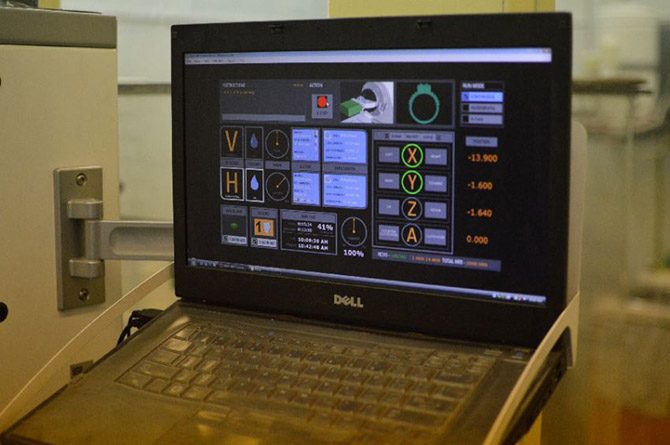

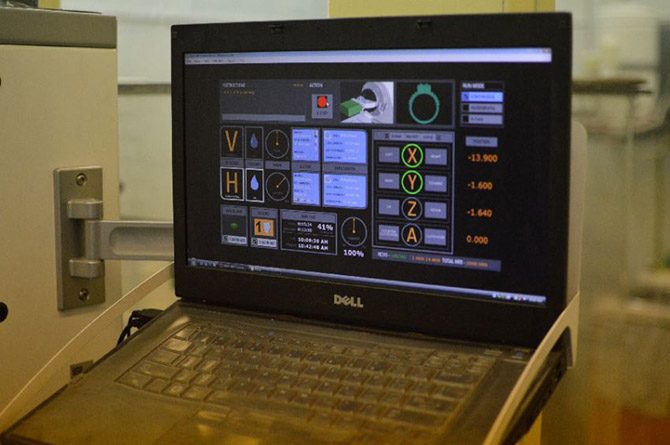

Сегодня основной объем распиловки проводится лазером. Оператор установки имеет возможность визуально контролировать процесс.

Лазерная резка, во-первых, более скоростная. Процесс распиловки в зависимости от размеров камня может занимать от пяти минут до получаса. Во-вторых, толщина реза лазера составляет всего 2 микрона, что существенно экономит алмазное сырье.

Впрочем, некоторые камни, имеющие высокое внутреннее напряжение, резать лазером опасно. И тогда распиловка проводится по старинке – бронзовым диском.

После распиловки алмазы, каждый из которых упакован в отдельный лист-конвертик со штрих-кодом, перечнем всех операций, проведенных с камнем, именованием фамилий каждого из работников, чьи руки прикасались к камню, и иной информацией отправляется на ограночный участок. Именно здесь алмаз превратится в бриллиант.

Огранка алмаза проводится на вращающемся чугунном диске с алмазным напылением. С точки зрения науки, в этом процессе больше химии, чем физики. Поверхность алмаза окисляется до графита и после этого образовавшаяся окисленная пленка стирается.

Алмаз закрепляется в посадочное место специального ручного приспособления – цанги.

При помощи регулировочных винтов огранщик изменяет положение камня в цанге, таким образом, чтобы алмаз ложился на диск под нужным углом. Так бесформенный камень обретает площадку, грани и клинья.

Бывает и так, что камень выпадает из крепления цанги. Вращающийся диск может отправить его в «путешествие» по участку. Тогда раздается команда «потеря» и невезучий огранщик отправляется на поиски улетевшего алмаза. Несмотря на то, что каждое место огранщика оборудовано специальными улавливателями камней, случалось, что поиски занимали весьма продолжительное время.

Вообще, при сигнале «потеря» все производство превращается в «подводную лодку», с которой, как известно, никуда не денешься. Выход за пределы участка прекращается на время поисков утерянного камня. За всю историю работы окончательно утерянным считался лишь один алмаз. Но и он нашелся. Вылетев с диска огранщика, камень «прилип» к стене, где его обнаружили лишь спустя несколько лет.

После огранки и промывки уже не алмазы, но бриллианты поступают на участок оценки. Здесь специально подготовленные, сертифицированные работники оценят качество огранки – цвет и дефектность камня.

При оценке ограненные камни сравниваются с этими эталонами.

Цвет и дефектность камня – едва ли не решающие факторы его цены. Цена камней сходного веса и огранки, но различных по цвету, может отличаться в разы.

С участка оценки бриллиант, через очередную кладовую, отправляется за тридевять земель – в Смоленский геммологический центр. В Смоленске бриллиант получит сертификат и превратится в товар. Его можно легально продавать, дарить, передавать по наследству или просто «чахнуть» над ним, как пушкинский Кощей над златом.

Стоимость этого сертифицированного бриллианта – около полутора миллионов рублей.

Все перемещения камней за пределами цеха осуществляются конвоями спецсвязи. Внутри цеха контроль за движением камней осуществляет отдел экономической безопасности службы безопасности предприятия. Учет камней организован таким образом, что даже спустя много лет можно полностью восстановить историю каждого из них. Где был добыт, как и кем был куплен для обработки, кто и когда прикасался к этому камню, какие манипуляции с ним совершали, где в конкретный момент времени этот камень находился во время пребывания на заводе.

Количество бриллиантов может посчитать сами. И каждый со своей детально записанной историей.

Одни ограненные на «Звездочке» бриллианты отправляется в Гохран, пополняя золотовалютные кладовые страны. Другие становятся предметами роскоши. Последние убывают на участки ювелирного производства, расположенные здесь же в цехе.

Ювелирное производство технологически тесно связано с огранкой. Золото, серебро, кольца, серьги, перстни, кулоны… Да, да. Их тоже есть у нас.

Производство серийных ювелирных украшений начинается с восковки.

В специальных резиновых формах работник отливает восковые «прототипы» будущих колец или деталей сережек. Из этих восковых заготовок собирается отливочная форма. Здесь ее называют «ёлочка». На восковой стержень одна к одной, как ветки на елке, клеятся заготовки. Собранная восковая елочка отправляется на литейный участок. Здесь ее заливают формовочную смесью, в основном состоящей из гипса со специальными добавками, и ставят на несколько часов в печь. Литейная форма – опока – застывает, воск выплавляется из неё, оставляя пустое пространство нужной формы.

Формы для штучных украшений «под заказ» или новых образцов изготавливаются на специальном фрезерном станке. Здесь автомат вырезает их из воска по загруженным трехмерным моделям. У заказчика есть возможность «пощупать» изделие до того, как оно будет исполнено в металле.

На следующем этапе гипсовая форма будет залита золотым сплавом. Именно сплавом. В золото 999-й пробы вводят легирующие добавки, приводя его к «товарной» 585-й пробе.

В этой литейной печи все и происходит.

Корабельная сталь на завод приходит в листах, а ювелирное золото – в килограммовых слитках. На вид – чисто шоколадная плитка.

Слиток – практичная форма для хранения и перевозки золота, но работать со слитками неудобно. На этой машине поступающее в ювелирное производство золото раскатывается полосками в золотую фольгу.

Позже при выдаче со склада эту фольгу по весу обычными ножницами нарезает навесчик, сообразуясь с заданиями на производство конкретных ювелирных изделий.

Получившаяся отливка – тоже «елочка», только уже золотая.

С этой «елочки» откусываются заготовки будущих украшений.

Готовые отливки подвергаются контролю на предмет цельности отливки, наличия раковин и дефектов. После этого контрольного этапа монтировщики очистят и соберут заготовки в готовые изделия. Здесь же на украшение закрепят бриллианты.

Монтировщик работает над поддоном. Золотая пыль, крошка и обрезки – их именуют «спилы» – собираются в специальные контейнеры, разделяясь по цвету металла – белое, желтое, красное.

Раз в месяц монтировщики переплавляют эти спилы и после экспертизы они возвращаются в производство.

Так выглядят перелитые спилы.

Экспертиза выполняется здесь же при помощи хитрого прибора «X-MET 7500». Для специалистов – это рентгенофлуоресцентный портативный энергодисперсионный спектрометр. Принцип его действия выяснять не рискнул, но любопытный читатель легко нагуглит нужную информацию. В обывательской интерпретации – это анализатор химического состава металла.

Прибор определяет чистоту золота, состав примесей в металле. В этом случае в перелитых спилах содержится золото и лигатура – медь, никель, серебро, цинк и олово.

Прибор, несмотря на свою компактность, весьма дорогостоящий. Стоит даже дороже упомянутого выше бриллианта. У коренной части золотой «елочки», ее называют «пятак» или «пятка», судьба иная. В этой нижней части отливки собирается масса примесей и грязи. Очисткой этого золота займутся уже на аффинажном заводе.

С участка сборки ювелирные изделия попадают к полировщику.

Здесь им придадут окончательный блеск и отправят на склад. Оттуда уже в магазин.

Как и алмазы с бриллиантами, каждое золотое украшение «путешествует» по технологической цепочке в отдельной упаковке, снабженное ярлыком со штрих-кодом, позволяющим проследить всю историю конкретного кольца, зажима для галстука или еще какой дорогой безделушки.

Начинается все… Угадали, с вешалки. Сторонним посетителям, преодолевшим пост производства обработки твердых материалов (так официально именуется огранка), предлагают облачиться в халат, сдать ручную кладь, зашить карманы и прикрепляют минимум двух сопровождающих: работника цеха, выполняющего роль экскурсовода, и работника отдела экономической безопасности. Доверяй, как говорится, но проверяй.

Теперь я готов к знакомству с цехом. Первый пункт на маршруте следования – кладовая сырья.

Именно сюда поступает сырье – неограненные алмазы. Здесь их оприходуют: пересчитают, взвесят, проверят соответствие отгрузочным документам, занесут каждый камень в электронную базу учета и выпишут на каждый камень своеобразную маршрутную карту. В этой маршрутной карте, свернутой в конверт, алмаз и будет путешествовать по участкам.

Из кладовой алмаз попадает на УЗТЦ – участок замкнутого технологического цикла. Здесь технологи рассортируют и разметят камни.

Делается это при помощи системы компьютерной разметки. Установка сканирует алмаз и формирует его трехмерную цифровую модель. Используя эту модель, технолог примет решение, сколько бриллиантов выйдет из конкретного камня и какую форму они будут иметь. Во главу угла поставлен принцип сочетания стоимости будущего бриллианта и минимизации отходов. Программа не только позволяет визуально представить скрытые в алмазе бриллианты, но и даст их примерную стоимость. Классическая форма огранки КР-57 обычно имеет максимальную стоимость. К сожалению, не каждый природный камень позволяет добиться именно этой формы при максимальном использовании сырья.

Стоимость этой алмазной россыпи 3560 долларов.

Из этого камня выйдет один бриллиант, но побольше. Его стоимость составит чуть меньше трех тысяч долларов.

А из этого – два, но поменьше и, соответственно, на более скромный карман.

Перед тем, как покинуть участок, камни наклеиваются на специальные оправки для последующей обработки. Эта стоечка нагревается в печи, чтобы клей надежно прихватил алмазы.

С УЗТЦ камни попадают на участок распиловки и обдирки. В былые времена распиловка камня выполнялась механически при помощи бронзового диска с алмазным напылением.

Сегодня основной объем распиловки проводится лазером. Оператор установки имеет возможность визуально контролировать процесс.

Лазерная резка, во-первых, более скоростная. Процесс распиловки в зависимости от размеров камня может занимать от пяти минут до получаса. Во-вторых, толщина реза лазера составляет всего 2 микрона, что существенно экономит алмазное сырье.

Впрочем, некоторые камни, имеющие высокое внутреннее напряжение, резать лазером опасно. И тогда распиловка проводится по старинке – бронзовым диском.

После распиловки алмазы, каждый из которых упакован в отдельный лист-конвертик со штрих-кодом, перечнем всех операций, проведенных с камнем, именованием фамилий каждого из работников, чьи руки прикасались к камню, и иной информацией отправляется на ограночный участок. Именно здесь алмаз превратится в бриллиант.

Огранка алмаза проводится на вращающемся чугунном диске с алмазным напылением. С точки зрения науки, в этом процессе больше химии, чем физики. Поверхность алмаза окисляется до графита и после этого образовавшаяся окисленная пленка стирается.

Алмаз закрепляется в посадочное место специального ручного приспособления – цанги.

При помощи регулировочных винтов огранщик изменяет положение камня в цанге, таким образом, чтобы алмаз ложился на диск под нужным углом. Так бесформенный камень обретает площадку, грани и клинья.

Бывает и так, что камень выпадает из крепления цанги. Вращающийся диск может отправить его в «путешествие» по участку. Тогда раздается команда «потеря» и невезучий огранщик отправляется на поиски улетевшего алмаза. Несмотря на то, что каждое место огранщика оборудовано специальными улавливателями камней, случалось, что поиски занимали весьма продолжительное время.

Вообще, при сигнале «потеря» все производство превращается в «подводную лодку», с которой, как известно, никуда не денешься. Выход за пределы участка прекращается на время поисков утерянного камня. За всю историю работы окончательно утерянным считался лишь один алмаз. Но и он нашелся. Вылетев с диска огранщика, камень «прилип» к стене, где его обнаружили лишь спустя несколько лет.

После огранки и промывки уже не алмазы, но бриллианты поступают на участок оценки. Здесь специально подготовленные, сертифицированные работники оценят качество огранки – цвет и дефектность камня.

При оценке ограненные камни сравниваются с этими эталонами.

Цвет и дефектность камня – едва ли не решающие факторы его цены. Цена камней сходного веса и огранки, но различных по цвету, может отличаться в разы.

С участка оценки бриллиант, через очередную кладовую, отправляется за тридевять земель – в Смоленский геммологический центр. В Смоленске бриллиант получит сертификат и превратится в товар. Его можно легально продавать, дарить, передавать по наследству или просто «чахнуть» над ним, как пушкинский Кощей над златом.

Стоимость этого сертифицированного бриллианта – около полутора миллионов рублей.

Все перемещения камней за пределами цеха осуществляются конвоями спецсвязи. Внутри цеха контроль за движением камней осуществляет отдел экономической безопасности службы безопасности предприятия. Учет камней организован таким образом, что даже спустя много лет можно полностью восстановить историю каждого из них. Где был добыт, как и кем был куплен для обработки, кто и когда прикасался к этому камню, какие манипуляции с ним совершали, где в конкретный момент времени этот камень находился во время пребывания на заводе.

Количество бриллиантов может посчитать сами. И каждый со своей детально записанной историей.

Одни ограненные на «Звездочке» бриллианты отправляется в Гохран, пополняя золотовалютные кладовые страны. Другие становятся предметами роскоши. Последние убывают на участки ювелирного производства, расположенные здесь же в цехе.

Ювелирное производство технологически тесно связано с огранкой. Золото, серебро, кольца, серьги, перстни, кулоны… Да, да. Их тоже есть у нас.

Производство серийных ювелирных украшений начинается с восковки.

В специальных резиновых формах работник отливает восковые «прототипы» будущих колец или деталей сережек. Из этих восковых заготовок собирается отливочная форма. Здесь ее называют «ёлочка». На восковой стержень одна к одной, как ветки на елке, клеятся заготовки. Собранная восковая елочка отправляется на литейный участок. Здесь ее заливают формовочную смесью, в основном состоящей из гипса со специальными добавками, и ставят на несколько часов в печь. Литейная форма – опока – застывает, воск выплавляется из неё, оставляя пустое пространство нужной формы.

Формы для штучных украшений «под заказ» или новых образцов изготавливаются на специальном фрезерном станке. Здесь автомат вырезает их из воска по загруженным трехмерным моделям. У заказчика есть возможность «пощупать» изделие до того, как оно будет исполнено в металле.

На следующем этапе гипсовая форма будет залита золотым сплавом. Именно сплавом. В золото 999-й пробы вводят легирующие добавки, приводя его к «товарной» 585-й пробе.

В этой литейной печи все и происходит.

Корабельная сталь на завод приходит в листах, а ювелирное золото – в килограммовых слитках. На вид – чисто шоколадная плитка.

Слиток – практичная форма для хранения и перевозки золота, но работать со слитками неудобно. На этой машине поступающее в ювелирное производство золото раскатывается полосками в золотую фольгу.

Позже при выдаче со склада эту фольгу по весу обычными ножницами нарезает навесчик, сообразуясь с заданиями на производство конкретных ювелирных изделий.

Получившаяся отливка – тоже «елочка», только уже золотая.

С этой «елочки» откусываются заготовки будущих украшений.

Готовые отливки подвергаются контролю на предмет цельности отливки, наличия раковин и дефектов. После этого контрольного этапа монтировщики очистят и соберут заготовки в готовые изделия. Здесь же на украшение закрепят бриллианты.

Монтировщик работает над поддоном. Золотая пыль, крошка и обрезки – их именуют «спилы» – собираются в специальные контейнеры, разделяясь по цвету металла – белое, желтое, красное.

Раз в месяц монтировщики переплавляют эти спилы и после экспертизы они возвращаются в производство.

Так выглядят перелитые спилы.

Экспертиза выполняется здесь же при помощи хитрого прибора «X-MET 7500». Для специалистов – это рентгенофлуоресцентный портативный энергодисперсионный спектрометр. Принцип его действия выяснять не рискнул, но любопытный читатель легко нагуглит нужную информацию. В обывательской интерпретации – это анализатор химического состава металла.

Прибор определяет чистоту золота, состав примесей в металле. В этом случае в перелитых спилах содержится золото и лигатура – медь, никель, серебро, цинк и олово.

Прибор, несмотря на свою компактность, весьма дорогостоящий. Стоит даже дороже упомянутого выше бриллианта. У коренной части золотой «елочки», ее называют «пятак» или «пятка», судьба иная. В этой нижней части отливки собирается масса примесей и грязи. Очисткой этого золота займутся уже на аффинажном заводе.

С участка сборки ювелирные изделия попадают к полировщику.

Здесь им придадут окончательный блеск и отправят на склад. Оттуда уже в магазин.

Как и алмазы с бриллиантами, каждое золотое украшение «путешествует» по технологической цепочке в отдельной упаковке, снабженное ярлыком со штрих-кодом, позволяющим проследить всю историю конкретного кольца, зажима для галстука или еще какой дорогой безделушки.

Только зарегистрированные и авторизованные пользователи могут оставлять комментарии.

+1

Спасибо большое! Очень интересно.

- ↓

0

Очень познавательно!

Вспомнилось: во времена кооперации занесла судьба в контору по очистке кондиционеров от пыли, пуха. Сервис такой.

Одним из значимых клиентов был «Алмазювелирэкспорт» — неприметное многоэтажное здание на пересечении Садового кольца и Зубовского бульвара. Охрана… то.сё. Но! К нам не приставляли никого, ходили по комнатам, весовым-фасовочным легко. Народ улыбнётся, отложит в стол свои дела-алмазы и делай, меняй кондиционеры. Потом мы обнаглели: с ходу работникам в шутку условия ставили: чистка одного кондиционер — ведро алмазов!

Люди хихикали… Самое яркое впечатление: что со второго раза (когда нас знали в лицо уже) и заходили в здание запросто и доходили до сокровенных мест без охраны.

- ↓