Материал олимпийских побед

На первых Олимпийских играх современности медалями награждали только чемпионов и спортсменов, занявших вторые места. Причём победителям вручали серебряную медаль, правда, позолоченную, а вице-чемпионам — бронзовую.

Так было на играх 1896-х и 1900-х годов. В 1904 году на играх в США награды получали уже по три призёра. С тех пор традиция установилась окончательно, и только размеры медалей и содержание в них золота и серебра время от времени менялись.

На зимних Олимпиадах медали всем призёрам вручали начиная с первых игр в Шамони (Франция). Вес «зимних» медалей был разным. В Шамони золотая медаль весила 75 г, в Лейк-Плэсиде в 1932 году — 51 г, а там же, но в 1980-м — уже 205 г. На Олимпиаде в Ванкувере (2010 год) медаль диаметром 100 мм и толщиной 6 мм весила 576 г. Медали в Сочи сделали тоже 100-миллиметровыми в диаметре, но толщиной 10 мм. Серебряная весит 525 г и изготовлена из серебра 960 пробы. Золотая на 6 г тяжелее — 531 г. Сделана она тоже из серебра, но покрыта слоем чистого золота. Дополнительные 6 г приходятся как раз на него.

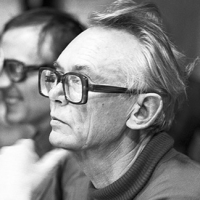

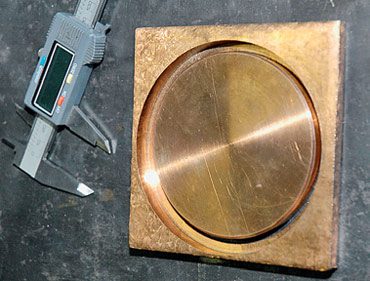

Медали вырезают из листовой заготовки. Предварительно лист подвергают термообработке для того, чтобы снять остаточные напряжения после проката.

Об оригинальных идеях, которые использовали при изготовлении медалей для победителей XXII зимних олимпийских игр, рассказал директор инструментального производства АДАМАС Сергей Васильевич Лукьянченко.

На дворе XXI век, и даже в такое традиционное дело, как ювелирное производство, пришли современные технологии, станки с числовым программным управлением, лазерные технологии, электролитическое осаждение… Но главными всё равно остаются мастера.

Сочинские медали изготовили в Москве на ювелирном заводе «Адамас». То, что медали производят на ювелирном заводе, неудивительно. Удивительно, что сделали их не в ювелирном, а в инструментальном цехе. Здесь обычно делают оснастку для ювелирного и цепевязального производства (а это очень сложное и высокоточное производство) и весь заводской инструмент: штихели, резцы, пинцеты, фасоны, зажимы и многое другое. Для того чтобы выпустить в срок довольно значительное количество медалей, на заводе пришлось установить новые современные станки с ЧПУ, найти и пригласить на работу квалифицированных специалистов, разработать конструкторскую и технологическую документацию, организовать технологическую цепочку, и всё это — в предельно сжатые сроки. Кстати, медали здесь не чеканили и не отливали. Едва ли не впервые их сделали полностью на металлорежущих станках, за исключением операций шлифовки-полировки, нанесения покрытий и окончательной сборки.

Установочные отверстия в заготовке позволяют точно закрепить её в приспособлении обрабатывающего центра… а потом провести фрезерную обработку.

Казалось бы, что может быть сложного в изготовлении медали? Ну небольшой металлический диск с гравировкой по аверсу, реверсу и гурту. Ну несколько отверстий с прозрачными вставками и гнездо для крепления ленты. Однако на деле медаль оказалась очень сложным изделием.

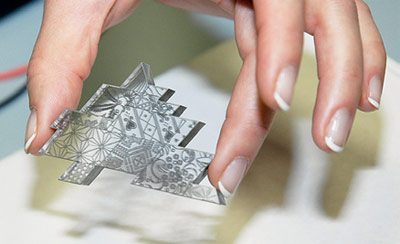

По замыслу дизайнера (автором исходного рисунка медали является агентство Leo Barnet), в медали должны были появиться несколько прозрачных, похожих на лёд вставок со сложным внутренним рисунком, повторяющим рисунок олимпийского лоскутного одеяла (одного из символов сочинской Олимпиады). Изначально вставки планировали сделать из сапфира, хрусталя или по крайней мере кварцевого стекла. Но при этом на готовой медали не должно было быть видно никаких крепёжных деталей. Любой прозрачный минерал — материал хрупкий, и закрепить его в гладком металлическом гнезде настоящая проблема. Ещё больше осложнял задачу рисунок. Его делают с помощью лазера. Луч лазера фокусируют внутри кристалла, и в этой точке возникает микроскопический дефект — трещинка или сферическая пора. Но и стекло, и сапфир, и хрусталь становятся после такой обработки ещё более хрупкими и даже при относительно небольшой нагрузке могут просто рассыпаться. Выход был найден неожиданно — при изучении технологий производства оптики для очков. Оказалось, что по соображениям безопасности линзы для детских очков во всём мире делают из поликарбоната. По прозрачности он почти не уступает стеклу, но при этом обладает завидной прочностью, пластичностью, лазерный рисунок в массиве поликарбоната получается более контрастным, ярким и совсем не снижает его прочность. С технологической точки зрения главным преимуществом поликарбоната стал его высокий коэффициент линейного температурного расширения. На этом свойстве и решили сыграть инженеры.

Но обо всём по порядку.

Начинается изготовление медали с заготовки. Сочинские медали круглые, поэтому логично было попробовать нарезать диски для них из цилиндрического прутка. Однако на деле оказалось, что литые бронзовые прутки имеют множество мелких раковин и пор. В производстве есть такой термин: «выход годного». Он означает процент заготовок (или деталей), которые после технологической операции пригодны для дальнейшей обработки или использования. Так вот, при нарезке из литого прутка выход годного недотягивал даже до 50%. Но выход нашли. На одном из предприятий по обработке цветных металлов в Кольчугине заказали листовой прокат и из него стали нарезать диски для медальных корпусов. Брак сократился до минимума.

Итак, первой операцией в технологической цепочке стало вытачивание диска медали. Его диаметр 100 мм, а толщина — 10 мм при минимальных допусках: на диаметр +0,05 мм, на толщину столько же. Такая высокая, фактически инструментальная, точность позволила существенно упростить и сократить объём работы на последующих операциях.

После вытачивания в заготовках просверлили специальные технологические отверстия. На следующих операциях именно они будут посадочными местами для жёсткой ориентации и крепления заготовок на станках. Кстати, уже на этой стадии появляется разница между олимпийскими и паралимпийскими медалями. Посадочные отверстия у них разные и число их разное: в олимпийской медали — четыре, в паралимпийской — восемь. Этому есть два объяснения: художественное — у них разные рисунки и технологическое — их уже невозможно перепутать. Теперь заготовки шлифуют, убирают биения, их поверхность становится совершенно ровной и можно приступать к дальнейшей обработке: фрезерованию надписей, рисунков и фасок в тех местах, где будут прорезаны окна для вставки кристаллов.

Готовые диски обрабатывают на компьютеризированном фрезерном четырёхкоординатном центре. На серебряных корпусах, которые пойдут на изготовление серебряных и золотых медалей, дополнительно, кроме рисунков и надписей, делают по два небольших кармана для нанесения клейма изготовителя (оно называется «именник») и клейма государственной инспекции пробирного надзора о подтверждении соответствия материала медали заявленной пробе. Заметим, что после каждой серии операций, перед тем как передать медали на следующую стадию изготовления, их тщательно моют в специальной ультразвуковой ванне.

Все фаски на окнах под кристаллы снимают исключительно вручную.

Олимпийские медали вручают призёрам на широких лентах. Чтобы ленту закрепить, в верхней части медали (на гурте) фрезеруют карман, равный по ширине ленте. В боковых стенках кармана делают отверстия диаметром 4 мм. В них на финише вставят изготовленный из высоколегированной стали подпружиненный штифт (по конструкции очень похожий на штифт для крепления ремешка на часах). Штифт тоже имеет диаметр 4 мм и выдерживает нагрузку более 100 кг.

Гурт полируют специальной пастой мягким войлочным кругом.

После фрезерования наступает очередь вырезки окон — посадочных мест для установки прозрачных вставок из поликарбоната. Это делается на электроэрозионных станках. Допуск на размеры окон — 5 микрон. Один корпус вырезается около 1 часа 20 минут — с переходами, заправками и переустановками. Собственно время механической обработки — около 57 минут, остальное — переходы. И это только для одной операции. Общая же трудоёмкость одной олимпийской медали — около 18 часов (без учёта изготовления кристаллов). Паралимпийские медали ещё сложнее, на их изготовление требуется 20 часов непрерывной работы.

Заметим, что все мастера на фабрике работают в белых перчатках. Металл медалей, особенно бронза, подвержен окислению, и, если прикасаться к ней руками, остаются пятна и отпечатки пальцев.

Следующую операцию выполняют только вручную — это снятие фасок на кромках окон. Если этого не сделать, то установить прозрачные детали в корпус медали будет очень сложно.

После снятия фасок медали отправляются на виброгалтовку — в специальный барабан, заполненный моющим раствором и массой мелких шариков из высокотвёрдой легированной хромомáрганцевой стали. Здесь происходит обработка поверхности, удаляются все заусенцы, а наклёп делает верхний слой металла заметно более прочным.

После галтовки медали полируют. Гурт, то есть боковую сторону медали, доводят до зеркального блеска. А вот аверс и реверс делают слегка матовыми, с очень красивой мельчайшей насечкой.

Паралимпийские медали отличаются от просто олимпийских не только рисунком, но ещё и наличием надписи, сделанной азбукой Брайля. Для того чтобы её изготовить, тоже было использовано нетрадиционное для медальерного искусства решение. В корпусе медали в точном соответствии с написанием слов «Сочи 2014» азбукой Брайля просверливаются калиброванные отверстия, и в них вставляются маленькие штифты с головками в виде грибков. Головки выступают над поверхностью медали чуть менее чем на миллиметр и как раз и образуют необходимую надпись. Простое, очень технологичное, но достаточно трудоёмкое решение.

Лицевую и оборотную стороны медали (аверс и реверс) шлифуют на высокоточном станке в направлении, параллельном одной из граней кристалла. У станка — шлифовщик Виталий Андреевич Овсянников.

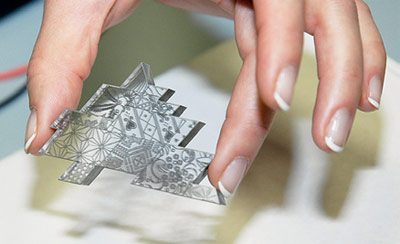

Параллельно с изготовлением металлических корпусов на тех же фрезерных станках вырезали вставки из поликарбоната. В каждой олимпийской медали их четыре: три маленькие и одна большая, напоминающие по форме заснеженные горы. В паралимпийских медалях вставок восемь. Требования к точности их изготовления не менее строгие, чем к металлическим деталям, ведь прочность посадки кристаллов в окна напрямую зависит от строгости соблюдения размеров при изготовлении и того и другого.

Перед тем как медали поступят на окончательную сборку, те серебряные заготовки, которым суждено стать золотыми медалями, покрывают слоем золота. Его наносят электролитическим методом. Теперь медали почти готовы. Осталось их покрыть специальным лаком. Он защитит металл от окисления. Это важно, ведь медали будут трогать руками, на них может попадать снег, дождь и пыль. Если металл не защитить, на нём неизбежно появятся пятна, а олимпийская медаль всегда должна оставаться чистой.

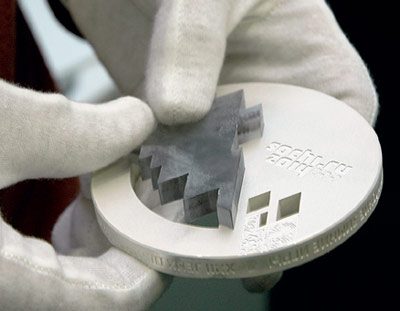

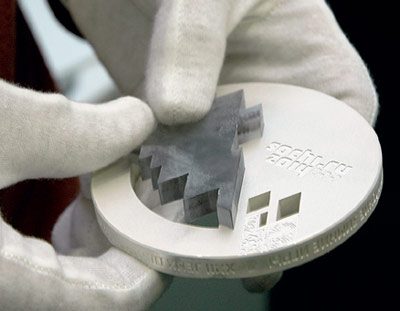

Заготовка корпуса медали после фрезерования. В корпусе паралимпийской медали восемь сквозных отверстий. Через них пропускают проволоку электроэрозионного станка, на котором вырезают окна.

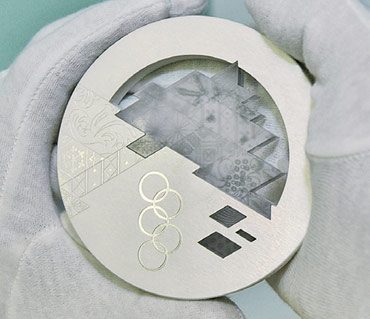

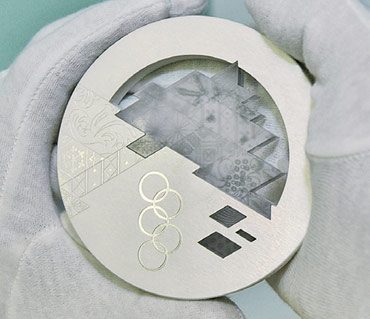

Так выглядит корпус медали после шлифовки.

Прозрачные вставки изготовлены из поликарбоната. Точность изготовления деталей — от 5 мкм до 0,01 мм при температуре 20°С.

Собрать медаль можно только после охлаждения корпуса и кристаллов до –40°С.

Чтобы собрать медаль, все её элементы (корпус и кристаллы) загружают в морозильную камеру и выдерживают при –40оС в течение суток. И металлические и пластмассовые детали сжимаются, но поликарбонат «усаживается» чуть больше. Для сборки детали вынимают из морозильной камеры, и на специальной деревянной оправке кристаллы аккуратно, но очень быстро вставляют в предназначенные для них окна. С этого момента при любой температуре выше –40оС вытащить прозрачные «льдинки» из медали не получится, настолько плотно их удерживает металл. Для сравнения: при установке подшипников на быстровращающиеся валы электродвигателей натяг (разница между диаметром вала и посадочным диаметром внутреннего кольца подшипника) составляет примерно 0,02 мм. Натяг при установке кристаллов в медали достигает 0,2 мм — в десять раз больше.

Для закрепления ленты используют подпружиненный штифт. Его диаметр всего 4 мм, но конструкция выдерживает нагрузку более 100 кг.

Медаль готова. На изготовление ушло «всего» 18 часов станочного времени.

Теперь медали уже готовы, остаётся лишь закрепить на них ленты и уложить в красивый футляр, ведь олимпийская медаль не только награда, но и ювелирное изделие.

Все медали проходят тщательную проверку. Контроль ведёт заместитель директора инструментального производства АДАМАС Андрей Ручейков.

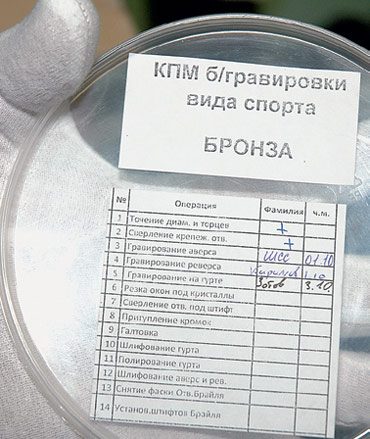

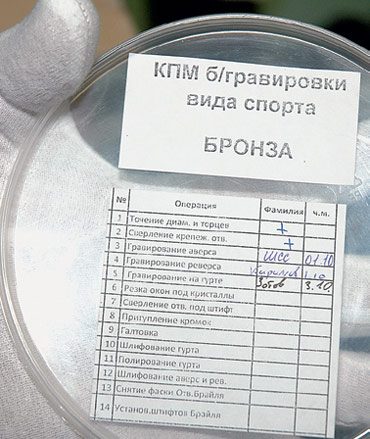

Формуляр медали. Каждая медаль — произведение авторское, в формуляре — автографы исполнителей.

На всей технологической цепочке каждую (!) медаль сопровождает формуляр, и каждый рабочий после завершения своей операции ставит в нём личную подпись. Получается, что у всех медалей есть свои авторы, те, кто конкретно их делал. Ведь это только на первый взгляд всё делают станки, на самом деле всё делают люди, мастера и профессионалы высочайшей квалификации. По сути — тоже олимпийцы.

Так было на играх 1896-х и 1900-х годов. В 1904 году на играх в США награды получали уже по три призёра. С тех пор традиция установилась окончательно, и только размеры медалей и содержание в них золота и серебра время от времени менялись.

На зимних Олимпиадах медали всем призёрам вручали начиная с первых игр в Шамони (Франция). Вес «зимних» медалей был разным. В Шамони золотая медаль весила 75 г, в Лейк-Плэсиде в 1932 году — 51 г, а там же, но в 1980-м — уже 205 г. На Олимпиаде в Ванкувере (2010 год) медаль диаметром 100 мм и толщиной 6 мм весила 576 г. Медали в Сочи сделали тоже 100-миллиметровыми в диаметре, но толщиной 10 мм. Серебряная весит 525 г и изготовлена из серебра 960 пробы. Золотая на 6 г тяжелее — 531 г. Сделана она тоже из серебра, но покрыта слоем чистого золота. Дополнительные 6 г приходятся как раз на него.

Медали вырезают из листовой заготовки. Предварительно лист подвергают термообработке для того, чтобы снять остаточные напряжения после проката.

Об оригинальных идеях, которые использовали при изготовлении медалей для победителей XXII зимних олимпийских игр, рассказал директор инструментального производства АДАМАС Сергей Васильевич Лукьянченко.

На дворе XXI век, и даже в такое традиционное дело, как ювелирное производство, пришли современные технологии, станки с числовым программным управлением, лазерные технологии, электролитическое осаждение… Но главными всё равно остаются мастера.

Сочинские медали изготовили в Москве на ювелирном заводе «Адамас». То, что медали производят на ювелирном заводе, неудивительно. Удивительно, что сделали их не в ювелирном, а в инструментальном цехе. Здесь обычно делают оснастку для ювелирного и цепевязального производства (а это очень сложное и высокоточное производство) и весь заводской инструмент: штихели, резцы, пинцеты, фасоны, зажимы и многое другое. Для того чтобы выпустить в срок довольно значительное количество медалей, на заводе пришлось установить новые современные станки с ЧПУ, найти и пригласить на работу квалифицированных специалистов, разработать конструкторскую и технологическую документацию, организовать технологическую цепочку, и всё это — в предельно сжатые сроки. Кстати, медали здесь не чеканили и не отливали. Едва ли не впервые их сделали полностью на металлорежущих станках, за исключением операций шлифовки-полировки, нанесения покрытий и окончательной сборки.

Установочные отверстия в заготовке позволяют точно закрепить её в приспособлении обрабатывающего центра… а потом провести фрезерную обработку.

Казалось бы, что может быть сложного в изготовлении медали? Ну небольшой металлический диск с гравировкой по аверсу, реверсу и гурту. Ну несколько отверстий с прозрачными вставками и гнездо для крепления ленты. Однако на деле медаль оказалась очень сложным изделием.

По замыслу дизайнера (автором исходного рисунка медали является агентство Leo Barnet), в медали должны были появиться несколько прозрачных, похожих на лёд вставок со сложным внутренним рисунком, повторяющим рисунок олимпийского лоскутного одеяла (одного из символов сочинской Олимпиады). Изначально вставки планировали сделать из сапфира, хрусталя или по крайней мере кварцевого стекла. Но при этом на готовой медали не должно было быть видно никаких крепёжных деталей. Любой прозрачный минерал — материал хрупкий, и закрепить его в гладком металлическом гнезде настоящая проблема. Ещё больше осложнял задачу рисунок. Его делают с помощью лазера. Луч лазера фокусируют внутри кристалла, и в этой точке возникает микроскопический дефект — трещинка или сферическая пора. Но и стекло, и сапфир, и хрусталь становятся после такой обработки ещё более хрупкими и даже при относительно небольшой нагрузке могут просто рассыпаться. Выход был найден неожиданно — при изучении технологий производства оптики для очков. Оказалось, что по соображениям безопасности линзы для детских очков во всём мире делают из поликарбоната. По прозрачности он почти не уступает стеклу, но при этом обладает завидной прочностью, пластичностью, лазерный рисунок в массиве поликарбоната получается более контрастным, ярким и совсем не снижает его прочность. С технологической точки зрения главным преимуществом поликарбоната стал его высокий коэффициент линейного температурного расширения. На этом свойстве и решили сыграть инженеры.

Но обо всём по порядку.

Начинается изготовление медали с заготовки. Сочинские медали круглые, поэтому логично было попробовать нарезать диски для них из цилиндрического прутка. Однако на деле оказалось, что литые бронзовые прутки имеют множество мелких раковин и пор. В производстве есть такой термин: «выход годного». Он означает процент заготовок (или деталей), которые после технологической операции пригодны для дальнейшей обработки или использования. Так вот, при нарезке из литого прутка выход годного недотягивал даже до 50%. Но выход нашли. На одном из предприятий по обработке цветных металлов в Кольчугине заказали листовой прокат и из него стали нарезать диски для медальных корпусов. Брак сократился до минимума.

Итак, первой операцией в технологической цепочке стало вытачивание диска медали. Его диаметр 100 мм, а толщина — 10 мм при минимальных допусках: на диаметр +0,05 мм, на толщину столько же. Такая высокая, фактически инструментальная, точность позволила существенно упростить и сократить объём работы на последующих операциях.

После вытачивания в заготовках просверлили специальные технологические отверстия. На следующих операциях именно они будут посадочными местами для жёсткой ориентации и крепления заготовок на станках. Кстати, уже на этой стадии появляется разница между олимпийскими и паралимпийскими медалями. Посадочные отверстия у них разные и число их разное: в олимпийской медали — четыре, в паралимпийской — восемь. Этому есть два объяснения: художественное — у них разные рисунки и технологическое — их уже невозможно перепутать. Теперь заготовки шлифуют, убирают биения, их поверхность становится совершенно ровной и можно приступать к дальнейшей обработке: фрезерованию надписей, рисунков и фасок в тех местах, где будут прорезаны окна для вставки кристаллов.

Готовые диски обрабатывают на компьютеризированном фрезерном четырёхкоординатном центре. На серебряных корпусах, которые пойдут на изготовление серебряных и золотых медалей, дополнительно, кроме рисунков и надписей, делают по два небольших кармана для нанесения клейма изготовителя (оно называется «именник») и клейма государственной инспекции пробирного надзора о подтверждении соответствия материала медали заявленной пробе. Заметим, что после каждой серии операций, перед тем как передать медали на следующую стадию изготовления, их тщательно моют в специальной ультразвуковой ванне.

Все фаски на окнах под кристаллы снимают исключительно вручную.

Олимпийские медали вручают призёрам на широких лентах. Чтобы ленту закрепить, в верхней части медали (на гурте) фрезеруют карман, равный по ширине ленте. В боковых стенках кармана делают отверстия диаметром 4 мм. В них на финише вставят изготовленный из высоколегированной стали подпружиненный штифт (по конструкции очень похожий на штифт для крепления ремешка на часах). Штифт тоже имеет диаметр 4 мм и выдерживает нагрузку более 100 кг.

Гурт полируют специальной пастой мягким войлочным кругом.

После фрезерования наступает очередь вырезки окон — посадочных мест для установки прозрачных вставок из поликарбоната. Это делается на электроэрозионных станках. Допуск на размеры окон — 5 микрон. Один корпус вырезается около 1 часа 20 минут — с переходами, заправками и переустановками. Собственно время механической обработки — около 57 минут, остальное — переходы. И это только для одной операции. Общая же трудоёмкость одной олимпийской медали — около 18 часов (без учёта изготовления кристаллов). Паралимпийские медали ещё сложнее, на их изготовление требуется 20 часов непрерывной работы.

Заметим, что все мастера на фабрике работают в белых перчатках. Металл медалей, особенно бронза, подвержен окислению, и, если прикасаться к ней руками, остаются пятна и отпечатки пальцев.

Следующую операцию выполняют только вручную — это снятие фасок на кромках окон. Если этого не сделать, то установить прозрачные детали в корпус медали будет очень сложно.

После снятия фасок медали отправляются на виброгалтовку — в специальный барабан, заполненный моющим раствором и массой мелких шариков из высокотвёрдой легированной хромомáрганцевой стали. Здесь происходит обработка поверхности, удаляются все заусенцы, а наклёп делает верхний слой металла заметно более прочным.

После галтовки медали полируют. Гурт, то есть боковую сторону медали, доводят до зеркального блеска. А вот аверс и реверс делают слегка матовыми, с очень красивой мельчайшей насечкой.

Паралимпийские медали отличаются от просто олимпийских не только рисунком, но ещё и наличием надписи, сделанной азбукой Брайля. Для того чтобы её изготовить, тоже было использовано нетрадиционное для медальерного искусства решение. В корпусе медали в точном соответствии с написанием слов «Сочи 2014» азбукой Брайля просверливаются калиброванные отверстия, и в них вставляются маленькие штифты с головками в виде грибков. Головки выступают над поверхностью медали чуть менее чем на миллиметр и как раз и образуют необходимую надпись. Простое, очень технологичное, но достаточно трудоёмкое решение.

Лицевую и оборотную стороны медали (аверс и реверс) шлифуют на высокоточном станке в направлении, параллельном одной из граней кристалла. У станка — шлифовщик Виталий Андреевич Овсянников.

Параллельно с изготовлением металлических корпусов на тех же фрезерных станках вырезали вставки из поликарбоната. В каждой олимпийской медали их четыре: три маленькие и одна большая, напоминающие по форме заснеженные горы. В паралимпийских медалях вставок восемь. Требования к точности их изготовления не менее строгие, чем к металлическим деталям, ведь прочность посадки кристаллов в окна напрямую зависит от строгости соблюдения размеров при изготовлении и того и другого.

Перед тем как медали поступят на окончательную сборку, те серебряные заготовки, которым суждено стать золотыми медалями, покрывают слоем золота. Его наносят электролитическим методом. Теперь медали почти готовы. Осталось их покрыть специальным лаком. Он защитит металл от окисления. Это важно, ведь медали будут трогать руками, на них может попадать снег, дождь и пыль. Если металл не защитить, на нём неизбежно появятся пятна, а олимпийская медаль всегда должна оставаться чистой.

Заготовка корпуса медали после фрезерования. В корпусе паралимпийской медали восемь сквозных отверстий. Через них пропускают проволоку электроэрозионного станка, на котором вырезают окна.

Так выглядит корпус медали после шлифовки.

Прозрачные вставки изготовлены из поликарбоната. Точность изготовления деталей — от 5 мкм до 0,01 мм при температуре 20°С.

Собрать медаль можно только после охлаждения корпуса и кристаллов до –40°С.

Чтобы собрать медаль, все её элементы (корпус и кристаллы) загружают в морозильную камеру и выдерживают при –40оС в течение суток. И металлические и пластмассовые детали сжимаются, но поликарбонат «усаживается» чуть больше. Для сборки детали вынимают из морозильной камеры, и на специальной деревянной оправке кристаллы аккуратно, но очень быстро вставляют в предназначенные для них окна. С этого момента при любой температуре выше –40оС вытащить прозрачные «льдинки» из медали не получится, настолько плотно их удерживает металл. Для сравнения: при установке подшипников на быстровращающиеся валы электродвигателей натяг (разница между диаметром вала и посадочным диаметром внутреннего кольца подшипника) составляет примерно 0,02 мм. Натяг при установке кристаллов в медали достигает 0,2 мм — в десять раз больше.

Для закрепления ленты используют подпружиненный штифт. Его диаметр всего 4 мм, но конструкция выдерживает нагрузку более 100 кг.

Медаль готова. На изготовление ушло «всего» 18 часов станочного времени.

Теперь медали уже готовы, остаётся лишь закрепить на них ленты и уложить в красивый футляр, ведь олимпийская медаль не только награда, но и ювелирное изделие.

Все медали проходят тщательную проверку. Контроль ведёт заместитель директора инструментального производства АДАМАС Андрей Ручейков.

Формуляр медали. Каждая медаль — произведение авторское, в формуляре — автографы исполнителей.

На всей технологической цепочке каждую (!) медаль сопровождает формуляр, и каждый рабочий после завершения своей операции ставит в нём личную подпись. Получается, что у всех медалей есть свои авторы, те, кто конкретно их делал. Ведь это только на первый взгляд всё делают станки, на самом деле всё делают люди, мастера и профессионалы высочайшей квалификации. По сути — тоже олимпийцы.

Только зарегистрированные и авторизованные пользователи могут оставлять комментарии.